Neukirchen-Vluyn, 25. Mai 2018

Vom 11. bis 15. Juni 2018 stellt SCHWING Technologies auch in diesem Jahr innovative Anwendungen und Lösungen seiner Wirbelschicht-Prozesstechnik auf der Leitmesse Achema vor. In Halle 4 an Stand C4 informieren die SCHWING-Experten Ralf Sonnen, Michael J. Robinson und Julian Nienhaus über neueste Lösungen für Produktionsprozesse mit Metalloxiden, Pulvern, Katalysatoren, Trägern, Pigmenten, Additiven und neuartigen Materialien. Die wartungsarmen und energieeffizienten Wirbelschichtreaktoren von SCHWING garantieren eine einheitliche, reproduzierbare und effiziente Materialbearbeitung und kommen nicht nur in der Lebensmittel-, der Kosmetik- oder der Pharmaindustrie sondern in vielen weiteren Branchen zum Einsatz.

Energiespeicheranwendungen

Aktuelle Anwendungsbeispiele sind etwa Energiespeicher, Batterien und kohlenstoffbasierte Supraleiter der Elektroautomobilindustrie und der Erneuerbare-Energien-Branche. „Zuverlässige Speicherlösungen werden dort immer wichtiger“, betont Ralf Sonnen, Experte für Wirbelschicht-Prozesstechnik bei SCHWING. „Unsere Wirbelschichtreaktoren bieten häufig die optimale Verarbeitungslösung für die Inhaltsstoffe dieser Speicher: für feine Pulver, granulierte Feststoffe oder Komponentengemische.“ Durch thermochemische Umsetzung gewährleistet die SCHWING Wirbelschicht-Prozesstechnik eine kontrolliert gleichmäßige Behandlung und konstante Produktqualität der verwendeten Pulver oder Granulate.

SCHWING Wirbelschicht-Prozesstechnik

Die Wirbelschicht-Prozesstechnik von SCHWING überzeugt durch ausgezeichnete Wärmeübertragungseigenschaften und verwandelt das Verhalten der einzelnen Teilchen in ein aktiv mischendes und flüssigkeitsähnliches Feststoff-Gas-Gemisch. Michael J. Robinson ist Leiter der Wirbelschicht-Prozesstechnik bei SCHWING und erklärt dazu: "Unser spezielles Anlagendesign zielt darauf ab, ein sanft mischendes und nicht abrasives Feststoffbett in einem gasreichen Milieu zu schaffen. Das erreichen wir durch eine speziell auf das Material konfigurierte, proprietäre Gasverteilerplatte, die zugleich eine große Austauschfläche zwischen Gas und Feststoffen bietet. Vorteile sind die energieeffiziente Umwandlung sowie die hohe Gasnutzung und Produktgewinnung.“

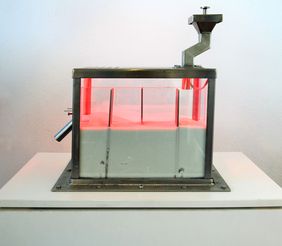

SCHWING Wirbelschicht-Prozessreaktor

Wenn Komponentenmetallverbindungen und -vorstufen eine einheitliche Verarbeitung und homogene Qualität erfordern, ist der SCHWING Wirbelschicht-Prozessreaktor eine interessante Alternative etwa zu Drehrohr-, Schacht- oder Schalenöfen. "Unsere Kunden profitieren von unserer langjährigen Erfahrung in der thermochemischen Hochtemperaturbehandlung zahlreicher Pulver und Granulate", betont Julian Nienhaus, Experte für Wirbelschicht-Prozesstechnik bei SCHWING. "Unser Anlagenkonzept ist übertragbar auf Reaktoren mit erhöhten Drücken, Temperaturen bis zu 1100 °C und einer Vielzahl von Prozessgasen wie zum Beispiel Stickstoff, Wasserstoff, Chlorwasserstoff und Ammoniak sowie chemischen Gasphasenabscheidungen (CVD) in einer Kohlenwasserstoffatmosphäre.“

Versuchs- und Pilotanlagen für sicheres Scale-up

Am Unternehmensstandort in Neukirchen-Vluyn bietet SCHWING allen interessierten Kunden die Möglichkeit, neue Verfahren in 4 bis 120 Liter Reaktoren und einem Druckreaktor für Versuchszwecke zu testen und die erforderlichen Prozessbedingungen zu etablieren. Ausgehend von einer ersten Fluidanalyse im Labor, wird in Bench-Scale-Versuchen unter Reaktionsbedingungen der Grundstein für mögliche weitere Optimierungsversuche in Scale-up-Pilotanlagen gelegt. Deren Daten dienen im Anschluss zur Auslegung der gewünschten Anlagengröße. Je nach Bedarf können Kunden die Wirbelschicht-Prozessreaktoren auch zur Auftragsherstellung nutzten.

Weiterführende Informationen: https://www.fluidized-bed-process-technique.com/de.html

SCHWING Technologies

Seit 1969 am Markt, ist SCHWING Technologies weltweiter Technologieführer für Hochtemperatursysteme zur thermo-chemischen Materialveredlung, Wärmebehandlung und thermischen Reinigung von Metallteilen und Werkzeugen der produzierenden Industrie. Das inhabergeführte Unternehmen mit rund 90 Mitarbeitern konstruiert, fertigt und betreibt seine Anlagen am Geschäftssitz in Neukirchen-Vluyn am Niederrhein.

Pressekontakt

Nicola Leffelsend

SCHWING Technologies GmbH

Oderstraße 7

47506 Neukirchen-Vluyn

M +49 173 9774780

T +49 2845 930 146

redaktion @ schwing-tech.com

www.schwing-technologies.com